Leitstern für die nächsten Jahrzehnte

Industrie 4.0 hat die Produktion revolutioniert. Die Motive der Akteure sind unterschiedlich. Auch wenn die Umsetzung erst am Anfang steht – der Fortschritt ist alles andere als eine Schnecke.

Industrie 4.0 hat die Produktion revolutioniert. Die Motive der Akteure sind unterschiedlich. Auch wenn die Umsetzung erst am Anfang steht – der Fortschritt ist alles andere als eine Schnecke.

Ein Begriff elektrisiert Unternehmen, Wissenschaftler und Politiker weltweit: Industrie 4.0. Auf der Hannover Messe 2011 erstmals öffentlichkeitswirksam vorgestellt, beschreiben er und ähnliche Schlagworte wie «Industrial Internet» und «Advanced Manufacturing» einen Prozess, der nichts weniger als eine neue industrielle Revolution zum Ziel hat. Die etablierten Industrienationen erhoffen sich davon mehr Effizienz und eine gesteigerte Wettbewerbsfähigkeit, die zu einer «Renaissance» der industriellen Produktion in Hochlohnländern führen könnte. Schwellenländer wie China wollen hingegen den Sprung von der «Werkbank der Welt» zum technologischen Vorreiter bei Produkten und Produktionsverfahren schaffen.

Hochgradig vernetzt und extrem flexibel

Auch wenn die Schwerpunkte der internationalen Initiativen – darunter das «Industrial Internet Consortium» in den USA, die «Plattform Industrie 4.0» in Deutschland, die Initiative «Industrie 2025» in der Schweiz oder «Made in China 2025» in China – sich leicht unterscheiden, haben sie doch eine gemeinsame Vision: Die Fertigung der Zukunft soll hochgradig vernetzt und extrem flexibel sein. Allgegenwärtige Sensoren und intelligente Algorithmen sollen dafür sorgen, dass sich Produkte bis hinunter zur Losgrösse 1 fertigen lassen – in Serienqualität und zu den Kosten einer Massenfertigung. Wer bei diesem weltweiten Rennen die Standards setzt, dürfte auf Jahrzehnte hinaus zu den Gewinnern der Globalisierung gehören. «Industrie 4.0 ist definitiv der Leitstern für die nächsten Jahrzehnte», sagt Wolfgang Dorst, Bereichsleiter Industrial Internet und 3D-Druck beim deutschen Digitalverband Bitkom. Für die USA eröffnet der Prozess die Chance, verloren gegangene Produktion wieder zurück ins Land zu holen und die Wirtschaft zu reindustrialisieren. Niedrige Energiepreise in Kombination mit einer hoch innovativen IT-Szene sind eine gute Voraussetzung, um beim Rennen um die Kunden von morgen erfolgreich zu sein. Gerade der intelligente Umgang mit riesigen Datenmengen wird in den kommenden Jahren ein entscheidender Wettbewerbsvorteil sein – und auf diesem Gebiet kommt US-amerikanischen Champions wie Google oder Amazon weltweit niemand gleich. Experten erwarten, dass die nordamerikanischen Unternehmen in erster Linie mit neuen Services und Geschäftsmodellen punkten werden. Ähnlich wie die «Plattform Industrie 4.0» treibt in den USA das «Industrial Internet Consortium» (IIC) die vierte industrielle Revolution voran – auch unter Beteiligung deutscher Technologieführer wie Siemens, SAP und Bosch. Um das Thema gemeinsam weiter voranzutreiben, haben sich beide Organisationen im März 2016 auf eine Kooperation geeinigt. «Industrial Internet bedeutet, Daten aus Maschinen zu gewinnen und aus ihnen nützliche Erkenntnisse für unsere Kunden zu erlangen », sagt Jeff Immelt, CEO des IIC-Mitglieds General Electric (GE). «Das schafft Werte in Billionen-Höhe und wird GE transformieren.»

Unterschiedliche Motive

In China gehört der Umbau der Volkswirtschaft zu den höchsten Prioritäten der kommunistischen Partei, die diesen Prozess strategisch angeht. 2015 rief die Regierung das Programm «Made in China 2025» ins Leben, das als Antwort auf die deutsche Industrie-4.0-Initiative gilt. Im Juni 2016 folgte ein Fonds, aus dem rund drei Milliarden Dollar in die Modernisierung der Industrie fliessen sollen. Und auch der Kauf des deutschen Roboterherstellers KUKA durch die chinesische Midea-Gruppe passt in diese Strategie – ebenso wie das Interesse an weiteren Unternehmen wie Aixtron (Maschinen für die Halbleiterproduktion) und SGL (Produkte auf Basis von Kohlenstoff). Zu den wichtigsten Zielen des Landes zählt eine stärkere Automatisierung der kleinen und mittleren Unternehmen. Aus Sicht der Chinesen ist die digitale Wirtschaft der entscheidende Schlüssel für künftigen Wohlstand. Darum forderte Staatspräsident Xi Jinping beim letzten G20-Treffen in Hangzhou, Innovationen in diesem Bereich weltweit stärker zu fördern. «Wir müssen mehr tun, um das Potenzial für mittel- und langfristiges Wachstum freizusetzen», sagte er zum Abschluss des Treffens. Den bereits sehr weit entwickelten Unternehmen in Japan und Südkorea geht es vor allem darum, durch intelligente Vernetzung ihre Produktivität weiter zu steigern. Mehr Automatisierung und der zunehmende Einsatz von Robotern senken aber nicht nur die Kosten – sie bieten auch eine Möglichkeit, die Folgen des raschen demografischen Wandels in diesen Ländern abzufangen. Treiber des Umbruchs sind in beiden Ländern die grossen industriellen Konglomerate, welche die vernetzten Produktionssysteme zunächst für den Einsatz in ihren eigenen Konzernen entwickeln. Auch für Europa spielen die internationale Wettbewerbsfähigkeit und der demografische Wandel eine Schlüsselrolle beim Umbau der industriellen Produktion. Der Kontinent kann dabei auf einer relativ gut ausgebauten Infrastruktur und einer grossen Zahl von qualifizierten Arbeitnehmenden aufbauen – denen Industrie 4.0 Jobs verspricht, die dank neuer Technologien wie Augmented Reality und kollaborativer Roboter auch für ältere Beschäftigte geeignet sind. Innerhalb Europas ist Deutschland der wichtigste Treiber der «vierten industriellen Revolution». Das Land ist nicht nur der klassische «Fabrikausrüster der Welt», sondern auch ein wichtiger Anwender der neuen Produktionstechnologien.

Die Umsetzung ist erst am Anfang

Und weil der Begriff «Industrie 4.0» in Deutschland bereits seit Jahren von Wirtschaft, Wissenschaft und Politik diskutiert wird, existieren hier auch die umfangreichsten Daten zum Umsetzungsgrad und zu den Zielen, die Unternehmen mit dem neuen Paradigma verbinden. Im November 2015 stellte beispielsweise das Zentrum für europäische Wirtschaftsforschung (ZEW) eine Studie vor, die zu recht überraschenden Ergebnissen kommt: «Lediglich 18 Prozent der Unternehmen ist der Begriff Industrie 4.0 bekannt, wobei grosse Unternehmen deutlich häufiger informiert sind als kleine.» Und nur vier Prozent der Befragten gaben an, dass sie «die Digitalisierung und Vernetzung von Produktionsprozessen im Rahmen von Industrie-4.0-Projekten bereits durchführen oder dies in naher Zukunft planen». «Wir hatten mit einem deutlich höheren Bekanntheitsgrad gerechnet und waren von den Ergebnissen selbst überrascht», kommentiert Professorin Irene Bertschek, Leiterin des Bereichs Informations- und Kommunikationstechnologien beim ZEW, das Resultat. «Es gibt zwar einzelne Vorreiter, aber eben auch andere Unternehmen, die keine Kapazität für das Thema haben oder Industrie 4.0 nur als logische Weiterführung der Automatisierung betrachten. » Der Bekanntheitsgrad hing allerdings auch stark von der untersuchten Branche ab: Vor allem Unternehmen aus den Bereichen IT und Telekommunikation, Elektroindustrie und Maschinenbau wussten mit dem Begriff etwas anzufangen. Die Transport- und Logistikbranche erwies sich in der Untersuchung als Schlusslicht – obwohl Industrie 4.0 dank enger geknüpfter Lieferketten gerade für sie in Zukunft von grosser Bedeutung sein wird.

Effizienzinnovationen stehen im Vordergrund

Einige industrielle Vorreiter haben den neuen Leitstern als Orientierungshilfe schon heute fest im Blick. «Auch wenn die Entwicklung eher evolutionär als spektakulär verläuft, hat sich in den vergangenen Jahren doch einiges getan», sagt Professor Jürgen Jasperneite, der sich am Fraunhofer-Anwendungszentrum Industrial Automation in Lemgo schon seit Jahren mit dem Thema Industrie 4.0 beschäftigt. «Die Unternehmen haben neue Kompetenzen aufgebaut, vor allem um intelligentere Produkte zu entwickeln und die Produktion zu optimieren.» Im Vergleich zu den «Smart Products» und der «Smart Production» hätten sie allerdings die «Smart Services» – neue, intelligente Dienstleistungen rund um ihre Produkte – bisher vernachlässigt. Im Bereich der vernetzten Produktion stehe die Echtzeitanalyse von Maschinen, Anlagen und ganzen Fabriken oben auf der Agenda – ein weiterer Hinweis darauf, dass derzeit die Optimierung der Prozesse der wichtigste Treiber von Industrie 4.0 ist. Es gibt aber auch Unternehmen, die über Effektivitätssteigerungen hinaus weitere Potenziale von Industrie 4.0 erschliessen.

Die Fertigung kehrt aus Asien zurück

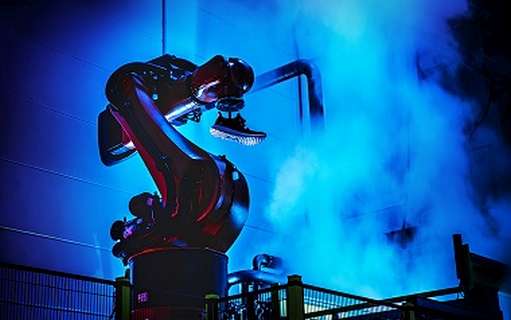

Der Sportartikelhersteller Adidas setzt bereits teilweise auf Industrie 4.0. Statt wie im gewohnten Industrie-3.0-Modus Sportschuhe in grossen Mengen in Asien zu produzieren, setzt er künftig auf die «Speedfactory» – eine Produktion nahe bei den Kunden, die hoch automatisiert abläuft und die Herstellung individueller Laufschuhe in kurzer Zeit ermöglicht. «In dieser sich stets verändernden Welt wollen unsere Konsumenten immer die aktuellsten und neuesten Produkte – und sie wollen sie jetzt», so Herbert Hainer, bis September 2016 Adidas-Vorstandsvorsitzender. Hier macht die Speedfactory ihrem Namen alle Ehre: Neue Schuhe kommen schon nach Tagen oder wenigen Wochen zum Kunden – und nicht erst 18 Monate nach Design, Produktion und wochenlangem Schiffstransport von Asien nach Europa oder in die USA. Die erste Speedfactory steht in Ansbach nahe der Adidas-Zentrale und soll bereits 2017 rund 500 Paar Schuhe herstellen. Die zweite Speedfactory wird im kommenden Jahr in den USA entstehen. «Als ich 1987 bei Adidas angefangen habe, wurde die Produktion gerade nach Asien verlagert », so Hainer. «Jetzt schliesst sich der Kreis und die Fertigung kommt zurück.» Individualisierte Massenproduktion und die Rückkehr industrieller Arbeitsplätze in die Hochlohnländer der westlichen Welt: Das Beispiel illustriert zwei der zentralen Versprechen, die sich mit Industrie 4.0 verbinden. Soll die vierte industrielle Revolution ein Erfolg werden, muss sich neben den Vorreitern unter den Konzernen aber auch die breite Masse der kleinen und mittleren Unternehmen für das Thema begeistern. Ihnen müssen schon heute Brücken gebaut werden, damit sie nicht in Zukunft von Industrie 4.0 überrollt werden.

Thomas Rinn und Dr. Michael Zollenkop