Modernste Intralogistik an vielen Orten

F. Hoffmann-La Roche AG

Erstes Ziel der Studienreise war die F. Hoffmann-La Roche AG in Kaiseraugst. Roche ist das drittgrösste Pharmaunternehmen weltweit. Der Standort Kaiseraugst ist ein zentraler Eckpfeiler im weltweiten Produktions- und Logistiknetzwerk. Das technologisch hochmoderne Kompetenzzentrum für die Sterilproduktion und das weltweit grösste und modernste Roche-Verpackungszentrum bedienen jährlich rund 130 Märkte. Im vergangenen Jahr wurden rund 106 Mio. Packungen Fertigware aus 43 Produktfamilien hergestellt und verschickt. Die Distribution erfolgt nur an die Roche-Ländergesellschaften, nicht an Privatkunden. Da biotechnologisch hergestellte Medikamente in einem engen Temperaturbereich von zwei bis acht °C zu lagern sind, investierte der Pharmahersteller rund 40 Mio. Franken in den Bau eines vollautomatisierten Kühllagers. Dieses ging vor drei Jahren in Betrieb und schloss die letzte Lücke von der Sterilproduktion bis zum Verlad der fertigen Injektions- und Infusionspräparate. Damit ist Kaiseraugst das einzige integrierte Roche-Logistikzentrum dieser Art auf der Welt.

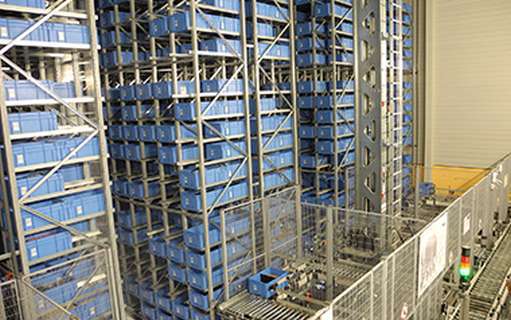

Alle Lager bei Roche wurden von Swisslog installiert. Sowohl das Kleinteile- als auch das Hochregallager ist vollautomatisch. Das Hochregallager bietet 16.700 Palettenplätze für einen Temperaturbereich zwischen 15 und 25 °C sowie 8150 Palettenplätze für einen Temperaturbereich zwischen zwei und acht Grad °C. Im Tiefkühllager bis minus zehn °C stehen 200 Plätze zur Verfügung. Die Tiefkühlprodukte werden in speziell angefertigten Verpackungen von Taracell, so genannten «Get-cool-Boxen», gelagert und auch verschickt. Kommissionierung und Versandvorbereitung erfolgen bei den Tiefkühlprodukten halbautomatisch. Eine vollständige Robotisierung wurde getestet und durchkalkuliert, hat sich aber nicht bewährt, so dass Roche vorerst beim halbautomatischen Prozess bleibt. Roche betreibt eine High-end-Intralogistik, abgestimmt auf die besonderen Produkte.

Die zweite Station führte zur grössten und modernsten Fahrradmontage- und Fahrradreparaturwerkstatt der Schweiz in Neuendorf. Die Zibatra Logistik AG ist durch die Fusion der beiden Schwesterunternehmen der Z Transport AG und der Zibatra Geschäftshaus AG entstanden. Das Transport- und Lagerlogistikunternehmen ist ein Nischenplayer im Stückguttransport mit heute rund 170 Mitarbeitenden und hat sich 2012 entschieden, in den Bereich Services zu investieren. Seither werden für verschiedenen Kunden die verkaufsfertige Montage von Fahrrädern sowie zentrale Service-, Reparatur-, und Logistikdienstleistungen angeboten. Jährlich werden dabei rund 75.000 Aufträge für Bereitstellungen, Reparaturen und Services mit etwa 1480 unterschiedlichen Artikeln verarbeitet.

Von November bis März erfolgt die Hauptanlieferung der Containerware aus Fernost. Das Vormontieren der Fahrräder beginnt bereits im Winter, damit Spitzen im Frühjahr besser abgefedert werden können. Je nach Vormontagegrad, der zwischen 35 und 98 Prozent liegt, ergibt sich ein Zeitbedarf von 20 Minuten bis 1,5 Stunden. je Fahrrad. Erst bei der Kundenbestellung erfolgt die fahrfertige Aufmontage und eine Testfahrt im Betrieb. Für E-Bikes ist zusätzlich ein Elektrocheck nötig. Die Auslieferung erfolgt in eigens konstruierten «Fahrradcorletten» mit Zwischenlagen aus dicker Kunststofffolie, um Kratzer auf dem Lack und andere Beschädigungen zu vermeiden. Die Herausforderung für Zibatra liegt im personalintensiven und saisonalen Geschäft, welches von Dezember bis August mit einer Spitze vor Ostern reicht. Hinzu kommen Einflüsse aus Wetterschwankungen und Lieferprobleme der Hersteller, insbesondere aufgrund der hohen Nachfrage nach E-Bikes.

DHL Supply Chain

Das neue Multi-Customer Logistik Center von DHL in Derendingen war Ziel des dritten Halts. Der Geschäftsbereich DHL Supply Chain von DHL Logistics (Schweiz) AG bietet kundenspezifische Lösungen entlang der gesamten logistischen Wertschöpfungskette und erbringt vielfältige Dienstleistungen wie zum Beispiel Lagerung, Distribution, Retouren-Logistik und Mehrwertdienste. DHL Supply Chain ist nach Industriesektoren ausgerichtet. Derzeit wird ein Neubau mit rund 23.000 Quadratmeter Logistikfläche erstellt, der Mitte 2017 eröffnet werden soll. Doch bereits heute ist der Standort Derendingen die grösste Niederlassung der DHL Supply Chain in der Schweiz mit einem Hauptfokus auf die Technologiebranche. Mit dem Neubau, der auf dem gleichen Areal realisiert wird, verändert DHL Supply Chain ihre bestehende Multi-User Niederlassung hin zu einer modernen Logistikanlage, in der sie zukünftig noch effizientere Prozesse und eine State-of-the-Art-Logistikabwicklung anbieten kann.

Gleichzeitig stellt DHL Supply Chain bei dieser Gelegenheit ihr Lagerverwaltungssystem auf den weltweiten DHL-Standard um. Damit soll eine vom Prozess herkommende Standardisierung umgesetzt werden. Derzeit umfasst die vielfältige Prozesslandschaft viele Einzelfalllösungen und es entsteht ein hoher Kontroll- und Koordinierungsaufwand. Die Lösung liegt laut DHL in der ganzheitlichen Betrachtung der Prozesse. Das neue Lagerverwaltungssystem soll die hohe Flexibilität bewahren, aber eine hohe Performance durch Automatisierung erreichen. Derzeit erreicht im bestehenden Gebäude der Wareneingang durchschnittlich 450 Paletten, der Warenausgang neun Paletten und 2500 Postpakete mit Spitzen bis zu 7000 Postpaketen pro Tag.

Post Paketzentrum

Der zweite Veranstaltungstag startete beim Paketzentrum der Schweizerischen Post in Härkingen. Um die vor allem durch stetige Zuwächse im E-Commerce konstant hohe Paketmenge auch in Spitzenzeiten zu verarbeiten, hat die Post ihre drei Paketzentren mit einem modernen Sortiersystem aufgerüstet. Bisher wurden im Paketzentrum Härkingen zu Spitzenzeiten maximal 20.000 Pakete pro Stunde sortiert. Mit der 2014 für eine Investitionssumme von 22 Mio. Franken realisierten Erweiterung des Sortiersystems kann die Post diese Menge auf 25.000 Sendungen je Stunde erhöhen. Die Sortieranlageerweiterung mit 2100 Meter Förderstrecke und der «Crosssorter» wurden in rund sechs Metern Höhe über der bestehenden Anlage installiert. Der Einbau der über 370 Tonnen schweren Stahlkonstruktion wurde als «Operation am offenen Herzen» beschrieben, denn der Betrieb lief während des Umbaus normal weiter.

Die Sortierleistung ist starken Schwankungen ausgesetzt. Abends zwischen 17 und 21 Uhr verarbeitet die Post am meisten Pakete. Im Jahresdurchschnitt werden rund 285.000 Pakete verarbeitet mit Spitzen von bis zu 400.000 Stück im Dezember. Dabei werden die Pakete von Hand auf die Förderanlage aufgelegt, die sie mit sechs km/h bis zur der Postleitzahl entsprechenden Förderrutsche durchläuft. Die Förderanlage umfasst 26 automatische Adresslesegeräte, 2432 Kippschalen, 3 Traysorter, 1 Quergutsorter und 340 Rutschen. Dort werden die Pakete von Hand entnommen und auf Förderwägen für den Transport zum Zustellbezirk gestapelt. Am Beginn der Sortierung werden dazu Barcode, Adresse, Gewicht und Masse erfasst sowie ein Foto des Pakets gespeichert. Sperrgut wird immer manuell verarbeitet, ebenso Retouren, Nachsendungen und schwer lesbare Adressen. Die zukünftigen Herausforderungen liegen im weiter steigenden E-Commerce (ca. vier Prozent Wachstum pro Jahr), immer spätere Auflieferungen durch Geschäftskunden und die Zunahme des Postpac-Priority-Anteils.

Emil Frey AG

Der nächste Halt führte zur Emil Frey AG, die am Standort Härkingen ein neues, vollautomatisch betriebenes Lager für Reifen und Räder realisiert hat. Das Automatisierungskonzept mit Fokus auf Prozesseffizienz erzielt hohe Leistungswerte, die den Service-Level für die Kunden weiter erhöht. Gleichzeitig wurde dem Thema Arbeitssicherheit Rechnung getragen. In den Gassen des Hochregallagers kommen vollautomatische Regalbediengeräte zum Einsatz. Das zweigeschossige Lager wurde mit einer Länge von 120 m, einer Breite von 84 m und einer Höhe von 24 m errichtet. Das nutzbare Volumen beläuft sich auf 200.000 Kubikmeter. Herzstück ist das auf Niveau -5,0 m installierte automatische Pneulager mit rund 10.000 Stellplätzen. Insgesamt werden in Härkingen mehr als 50.000 verschiedene Artikelpositionen gelagert und rund 4500 Aufträge pro Tag abgewickelt. Die Lieferungen erfolgen nicht nur an Händler, sondern auch an Garagen, Karosserie- sowie Reifenmontagebetriebe.

Im Jahr 2013 begann das Projekt «Kundenräder» zur individuellen Einlagerung von Reifensets privater Kunden. Voraussetzung dafür war es, Liefer- und Bestellprozesse mit der IT schlank zu realisieren sowie einen zuverlässigen Warenfluss und eine hohe Lieferqualität zu gewährleisten. Im Projekt wurde zusammen mit der Kifa AG in Aadorf eine individuelle «Kundenrad-Palette» entwickelt. Die Mehrwegpalette ist zwischen Garagen und Logistikbetrieb kompatibel. Die Reifen werden mit einem Fasttrack-Band einfach und höhenvariabel montiert. Im Handlingprozess bekommt jeder Reifen einen Barcode und seine Profiltiefe wird gemessen. Stimmen die gescannten Etiketten mit den Auftragsdaten überein, darf die Kundenreifen-Palette eingelagert werden. Das System wird von einem Sachbearbeiter gesteuert. Bei einem Auftrag werden die Kundenreifen-Paletten erst rund 30 Minuten vor der Auslieferung aus dem Lager geholt.

Walter Meier AG

Abschliessend führt die Studienreise zur Walter Meier AG in Nebikon, ein auf den Schweizer Markt fokussierter Klimatechnikkonzern. Dort wurde kürzlich ein neues ganzheitliches Logistikkonzept mit Dienstleistungs-Center und einem vollautomatischen Behälter- und Palettenlager für eine Investitionssumme von rund 50 Mio. Franken installiert. In diesem 12.000 Quadratmeter grossen Dienstleistungs-Center wurden die bisherigen sechs, manuell geführten, dezentralen Lager von Walter Meier in Nebikon zusammengeführt. Herzstück des neuen Logistikkonzepts bildet das sogenannte Cross Docking, bei welchem die Kundenaufträge zentral bereitgestellt werden. Dabei werden rund 41.000 lagergeführte Artikel bewegt. Die Kunden, Profi-Installateure in der ganzen Schweiz, erwarten bei Bestellungen eine Lieferung bis 7 Uhr am nächsten Tag. Derzeit werden rund 300 bis 400 Aufträge pro Tag abgewickelt.

Das Intralogistiksystem umfasst ein automatisches Behälterlager mit vier Gassen für 32.700 Behälter und ein automatisches Palettenlager mit vier Gassen, welches Platz für knapp 11.000 Paletten bietet. Die dazugehörende Fördertechnik wurde mit der neusten TGW King Drive-Technologie realisiert. Die Kommissionierstrategie erfolgt über ein Ware-zu-Mann-System mit je drei Arbeitsstationen für Behälter und Paletten. An die darauf folgende Auftragszusammenführung mit Versandzone schliesst auch ein manuelles Lager mit etwa 4000 Stellplätzen für übergrosse Paletten sowie ein Fachbodenlager mit 1500 Stellplätzen an. Die Herausforderungen der Umsetzung lagen im vollständigen Paradigmenwechsel, der Optimierung vor- und nachgelagerter Prozesse, einer ungünstigen Auftragseinlastung sowie einer Vereinfachung der Systemführung.

Dirk Schönrock, Pack aktuell, NZZ Fachmedien AG

Weitere Informationen

www.dhl.de/supplychain

www.post.ch

www.emilfrey.ch

www.waltermeier.com